检测信息(部分)

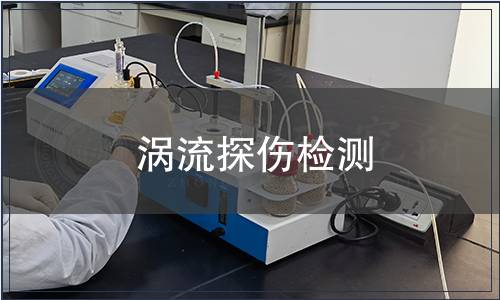

涡流探伤检测适用于哪些产品类型?

涡流探伤主要用于导电材料的无损检测,包括金属管材、棒材、线材、板材、焊接件及表面涂层制品等,广泛应用于航空航天、汽车制造、核电设备等领域。

检测的核心原理是什么?

通过交变电磁场在导电材料表面感应涡流,分析涡流畸变情况,从而识别材料表面及近表面的裂纹、腐蚀、夹杂等缺陷。

检测优势有哪些?

无需耦合剂、非接触式检测、高速自动化能力,可实时显示缺陷位置与深度,适用于高温或复杂环境下的在线监测。

检测项目(部分)

- 导电率测量:评估材料导电性能与均质性

- 缺陷深度定位:量化表面/近表面缺陷的垂直分布

- 涂层厚度检测:非破坏性测量保护层/镀层厚度

- 材料分选:鉴别不同合金成分或热处理状态

- 裂纹灵敏度:检测最小可识别裂纹尺寸阈值

- 渗透深度分析:评估电磁场在材料中的有效作用范围

- 相位移测量:判断缺陷类型与方位的关键相位参数

- 阻抗平面图:可视化缺陷信号在复平面上的分布

- 频率响应特性:优化检测频率选择的重要依据

- 提离效应补偿:消除探头与试件间距变化的干扰

- 边缘效应修正:消除试件边界区域的信号畸变

- 温度漂移校准:补偿环境温度对检测结果的影响

- 多频混叠检测:同步识别不同深度的复合缺陷

- 谐波分析:提取非线性特征判断微观结构变化

- 信号噪声比:评估系统抗干扰能力的关键指标

- 相位角分辨率:区分相邻缺陷的最小角度差

- 探头匹配度:优化探头参数与检测目标的适配性

- 磁饱和控制:防止铁磁材料磁化状态干扰检测

- 动态响应特性:验证高速检测时的信号保真度

- 缺陷分类算法:基于模式识别的自动缺陷判别系统

检测范围(部分)

- 金属管材

- 棒材

- 线材

- 板材

- 焊接接头

- 紧固件

- 轴承组件

- 涡轮叶片

- 热交换器管束

- 核燃料包壳

- 飞机蒙皮

- 轨道车轮

- 电缆护套

- 镀层制品

- 汽车悬挂件

- 压力容器

- 船舶结构件

- 石油钻杆

- 铝合金型材

- 铜合金铸件

检测仪器(部分)

- 便携式涡流检测仪

- 多频涡流检测系统

- 阵列涡流探头组

- 旋转扫描检测装置

- 远场涡流检测仪

- 全自动管材检测线

- 电磁场仿真软件平台

- 高频涡流显微镜

- 脉冲涡流检测设备

- 三维涡流成像系统

检测标准(部分)

暂无更多检测标准,请联系在线工程师。

检测优势

检测资质(部分)

检测流程

1、中析检测收到客户的检测需求委托。

2、确立检测目标和检测需求

3、所在实验室检测工程师进行报价。

4、客户前期寄样,将样品寄送到相关实验室。

5、工程师对样品进行样品初检、入库以及编号处理。

6、确认检测需求,签定保密协议书,保护客户隐私。

7、成立对应检测小组,为客户安排检测项目及试验。

8、7-15个工作日完成试验,具体日期请依据工程师提供的日期为准。

9、工程师整理检测结果和数据,出具检测报告书。

10、将报告以邮递、传真、电子邮件等方式送至客户手中。

检测优势

1、旗下实验室用于CMA/CNAS/ISO等资质、高新技术企业等多项荣誉证书。

2、检测数据库知识储备大,检测经验丰富。

3、检测周期短,检测费用低。

4、可依据客户需求定制试验计划。

5、检测设备齐全,实验室体系完整

6、检测工程师专业知识过硬,检测经验丰富。

7、可以运用36种语言编写MSDS报告服务。

8、多家实验室分支,支持上门取样或寄样检测服务。

检测实验室(部分)

结语

以上为涡流探伤检测的检测服务介绍,如有其他疑问可联系在线工程师!

京ICP备15067471号-27

京ICP备15067471号-27