检测信息(部分)

折弯检测是针对金属板材、管材及型材等材料在折弯加工后的几何尺寸、力学性能及表面质量进行综合评估的检测服务。该类产品广泛应用于工业制造领域,确保折弯部件满足设计规范和使用要求。

折弯检测的用途范围涵盖汽车制造、航空航天、建筑结构、机械设备、电子电器、家具制造等行业,用于评估折弯部件的精度、强度、耐久性及安全性,以保障产品在装配和使用中的可靠性。

检测概要包括对折弯角度、半径、回弹等关键参数进行测量,同时结合无损检测和力学测试,全面分析材料在折弯过程中的变形行为、缺陷形成及性能变化,为工艺优化和质量控制提供数据支持。

检测项目(部分)

- 折弯角度:测量折弯后的实际角度值,确保与设计规格一致,影响部件装配精度和功能。

- 折弯半径:检测折弯处的内圆半径大小,关系到材料应力分布和疲劳寿命。

- 回弹量:评估材料在折弯力释放后的弹性恢复程度,影响最终形状和尺寸精度。

- 板材厚度:测量折弯前材料的厚度,确保符合规格要求,影响折弯力和结构强度。

- 折弯长度:检查折弯区域的线性尺寸,用于验证部件是否符合设计长度。

- 折弯高度:测量折弯部件在垂直方向上的尺寸,评估空间适配性和结构稳定性。

- 表面裂纹:检测折弯后表面是否出现微裂纹或断裂,评估加工质量和材料完整性。

- 内部缺陷:通过无损方法检查折弯区域内部的气孔、夹杂等缺陷,确保材料均匀性。

- 硬度变化:测量折弯前后材料硬度值,评估加工硬化效应对性能的影响。

- 残余应力:评估折弯后材料内部的应力分布状态,影响部件的尺寸稳定性和抗变形能力。

- 折弯力:记录折弯过程中所需的最大力值,用于工艺参数优化和设备校准。

- 折弯速度:监测折弯操作的速度参数,影响材料成型质量和生产效率。

- 材料屈服强度:测试材料在折弯过程中的屈服点,评估其成型性能和抗塑性变形能力。

- 材料抗拉强度:测量材料的最大抗拉能力,确保折弯后部件在负载下不发生断裂。

- 延展性:评估材料在折弯时的变形能力,防止过度变形导致失效。

- 弯曲刚度:测量部件抵抗弯曲变形的能力,影响结构承载性和稳定性。

- 疲劳强度:模拟循环载荷测试折弯部件的耐久性,评估其在长期使用中的可靠性。

- 腐蚀敏感性:评估折弯后材料对腐蚀环境的抵抗能力,确保部件在恶劣条件下的使用寿命。

- 涂层厚度:如果部件有涂层,测量折弯后涂层的均匀性和完整性,防止防护功能下降。

- 翘曲度:检测折弯部件是否发生平面外的变形,影响外观和装配精度。

- 平行度:测量折弯面与参考面的平行程度,确保部件几何精度。

- 垂直度:评估折弯角度与基准面的垂直关系,影响结构对齐和功能。

- 圆度:检测折弯处圆形截面的形状偏差,确保流体或载荷均匀分布。

- 平面度:测量折弯部件表面的平坦程度,防止装配时产生间隙。

- 直线度:检查折弯边缘或轴线的直线性,确保部件线性精度。

- 对称度:评估折弯部件左右或上下部分的对称性,影响平衡和美观。

- 位置度:检测折弯特征相对于基准的位置精度,确保装配配合。

- 粗糙度:测量折弯后表面纹理的粗糙程度,影响摩擦、磨损和涂层附着力。

- 冲击韧性:测试材料在折弯后抵抗冲击载荷的能力,评估其脆性风险。

- 磨损率:评估折弯部件在摩擦条件下的磨损情况,预测使用寿命。

检测范围(部分)

- 钢板折弯件

- 铝板折弯件

- 铜板折弯件

- 不锈钢折弯件

- 钛合金折弯件

- 管材折弯件

- 型材折弯件

- 汽车车身面板

- 航空航天框架

- 建筑钢结构梁

- 家具金属支架

- 电器外壳部件

- 机械设备底座

- 管道弯头

- 容器封头

- 船舶船体部件

- 铁路车辆车架

- 太阳能支架组件

- 风力发电塔筒段

- 医疗器械支架

- 电子设备机箱

- 五金工具部件

- 门窗框架件

- 输送带支架

- 展览展示结构

- 运动器材组件

- 厨具金属件

- 灯具支架

- 广告牌框架

- 防护栏部件

检测仪器(部分)

- 万能材料试验机

- 折弯机

- 三坐标测量机

- 光学投影仪

- 激光扫描仪

- 硬度计

- 金相显微镜

- 超声波探伤仪

- X射线检测仪

- 表面粗糙度仪

- 测厚仪

- 轮廓仪

- 应变仪

- 疲劳试验机

- 冲击试验机

- 涂层测厚仪

- 光谱分析仪

- 视频测量系统

- 电子天平

- 环境试验箱

检测方法(部分)

- 视觉检测:通过人工目视或自动化摄像头系统检查表面缺陷、颜色和外观一致性。

- 接触式测量:使用卡尺、千分尺等传统量具直接接触部件进行尺寸精确测量。

- 非接触式测量:利用激光、光学或红外传感器实现高精度、无损伤的尺寸和形状检测。

- 力学性能测试:通过拉伸、弯曲、压缩等试验评估材料的强度、塑性和弹性模量。

- 无损检测:应用超声波、X射线、磁粉等方法探测内部缺陷而不破坏样品结构。

- 金相分析:制备样品并观察微观组织,评估材料在折弯后的晶粒结构和相变情况。

- 硬度测试:使用布氏、洛氏或维氏硬度计测量材料表面硬度,反映加工硬化程度。

- 残余应力测量:采用X射线衍射、钻孔法或应变计评估折弯后的应力分布和大小。

- 回弹测试:在折弯后测量角度变化,量化弹性恢复程度以优化工艺参数。

- 疲劳测试:施加循环载荷模拟实际使用条件,评估部件的耐久性和失效模式。

- 腐蚀测试:通过盐雾、湿热等环境试验评估折弯后材料的抗腐蚀性能。

- 磨损测试:模拟摩擦条件测量部件磨损率,预测其使用寿命和可靠性。

- 尺寸校准:使用标准量块或基准件对测量仪器进行校准,确保检测精度。

- 表面分析:利用显微镜或扫描电镜观察表面形貌,评估折弯引起的纹理变化。

- 动态测试:在振动或冲击载荷下评估折弯部件的动态响应和稳定性。

- 温度测试:监测折弯过程中或后的温度变化,分析热影响对材料性能的作用。

- 声学检测:通过声波或振动信号分析检测内部缺陷或结构异常。

- 数据比对:将检测结果与CAD模型或设计标准进行比对,验证符合性。

- 统计分析:运用统计方法处理检测数据,评估过程稳定性和质量趋势。

- 模拟仿真:利用有限元分析等软件模拟折弯过程,预测变形和应力分布。

检测优势

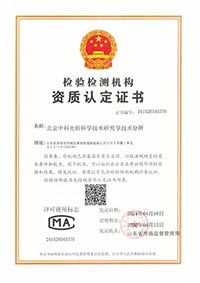

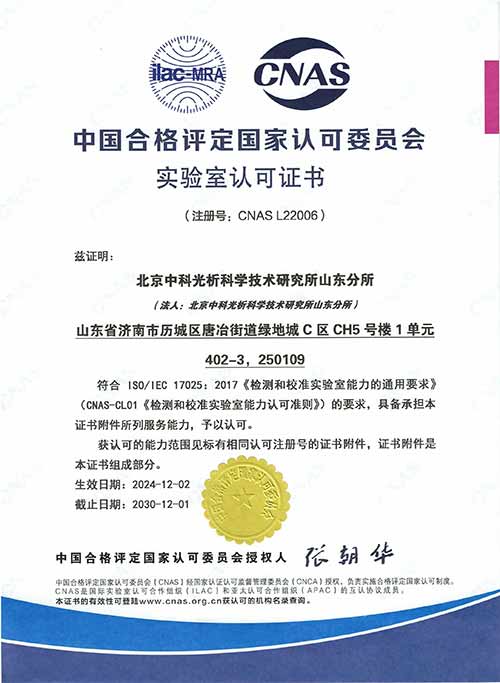

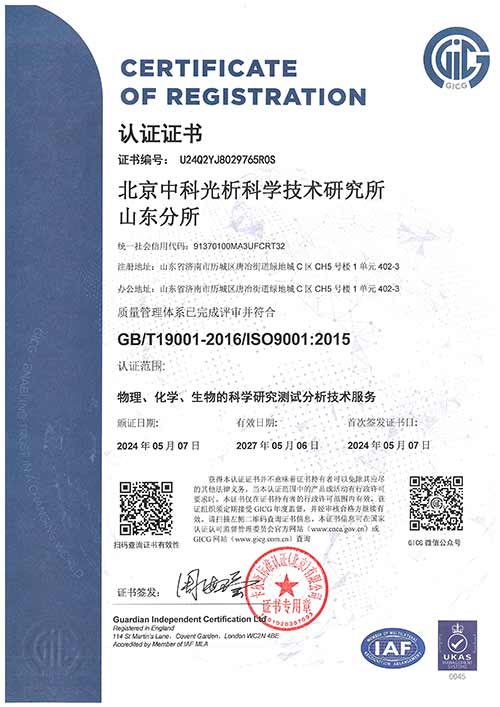

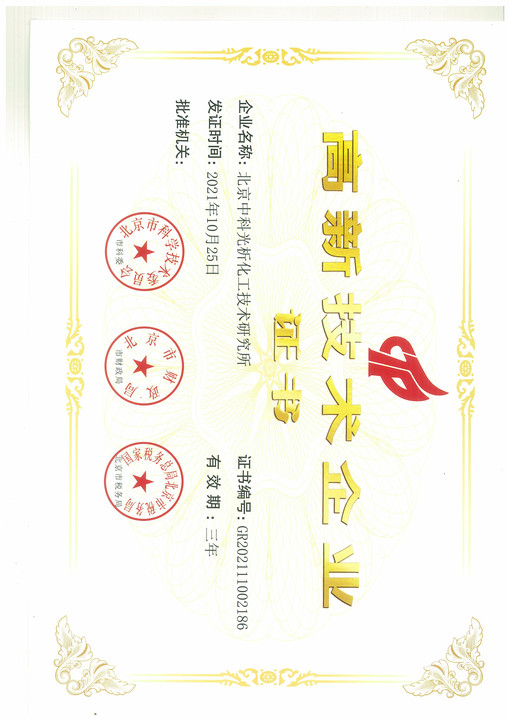

检测资质(部分)

检测流程

1、中析检测收到客户的检测需求委托。

2、确立检测目标和检测需求

3、所在实验室检测工程师进行报价。

4、客户前期寄样,将样品寄送到相关实验室。

5、工程师对样品进行样品初检、入库以及编号处理。

6、确认检测需求,签定保密协议书,保护客户隐私。

7、成立对应检测小组,为客户安排检测项目及试验。

8、7-15个工作日完成试验,具体日期请依据工程师提供的日期为准。

9、工程师整理检测结果和数据,出具检测报告书。

10、将报告以邮递、传真、电子邮件等方式送至客户手中。

检测优势

1、旗下实验室用于CMA/CNAS/ISO等资质、高新技术企业等多项荣誉证书。

2、检测数据库知识储备大,检测经验丰富。

3、检测周期短,检测费用低。

4、可依据客户需求定制试验计划。

5、检测设备齐全,实验室体系完整

6、检测工程师专业知识过硬,检测经验丰富。

7、可以运用36种语言编写MSDS报告服务。

8、多家实验室分支,支持上门取样或寄样检测服务。

检测实验室(部分)

结语

以上为折弯检测的检测服务介绍,如有其他疑问可联系在线工程师!

京ICP备15067471号-27

京ICP备15067471号-27