检测信息(部分)

铣削检测是针对通过铣削加工工艺制造的工件或产品进行的质量评估服务,主要涉及金属、塑料等材料的精密零件,如机械部件、模具及航空航天构件等。该检测确保产品在尺寸、形状和表面特性上符合设计规范与行业标准,涵盖从原材料到成品的全流程质量控制。

此类检测广泛应用于制造业的关键领域,包括汽车工业、航空航天、电子设备、医疗器械和能源装备等,用于验证工件的功能性、安全性和可靠性,支持产品研发、生产监控和售后验证。

检测概要包括对工件几何特征、物理性能和表面完整性的综合评估,通过标准化测试流程和先进仪器,提供客观数据报告,帮助客户优化工艺、减少缺陷并提升市场竞争力。

检测项目(部分)

- 尺寸精度:评估工件实际尺寸与设计值的偏差,确保装配和使用功能。

- 表面粗糙度:测量表面微观不平度,影响摩擦、磨损和外观质量。

- 平面度:检测表面相对于理想平面的偏离,保证接触和密封性能。

- 圆度:评估圆形截面的形状误差,涉及轴类零件的旋转精度。

- 圆柱度:综合测量圆柱表面的形状偏差,确保配合和运动特性。

- 直线度:检查线性要素的弯曲程度,用于导轨和支撑结构。

- 平行度:评估两个面或轴线间的平行关系,影响机械传动稳定性。

- 垂直度:测量面或轴线间的正交角度,关键于结构组装和定位。

- 同轴度:检测多个圆柱要素的轴线对齐情况,减少振动和磨损。

- 对称度:评估特征相对于中心平面的分布均匀性,涉及平衡和外观。

- 位置度:确定特征实际位置与理论位置的误差,确保精确装配。

- 轮廓度:综合评估复杂曲面形状的符合性,用于模具和航空部件。

- 角度偏差:测量倾斜面或槽的角度精度,影响连接和导向功能。

- 厚度均匀性:检查工件各区域厚度变化,涉及强度和轻量化设计。

- 硬度:评估材料抵抗压痕的能力,反映热处理和耐磨性能。

- 材料成分:分析金属或合金元素含量,验证材料规格和纯度。

- 表面缺陷:检测裂纹、气孔或划痕等,防止疲劳失效和腐蚀。

- 残余应力:测量加工后内部应力分布,预测变形和寿命影响。

- 涂层厚度:评估表面镀层或涂覆均匀性,确保防腐和美观要求。

- 清洁度:检查工件表面污染物残留,适用于高洁净度应用场景。

- 螺纹参数:测量螺距、牙型等,保证紧固件的连接可靠性。

- 齿轮参数:评估齿形、齿距误差,影响传动效率和噪音水平。

- 孔径精度:检测孔洞直径和深度,关键于流体系统和轴承配合。

- 边缘毛刺:检查加工边缘的尖锐突起,防止割伤和装配干扰。

检测范围(部分)

- 平面铣削零件

- 轮廓铣削零件

- 槽铣削零件

- 齿轮铣削零件

- 螺纹铣削零件

- 模具铣削零件

- 航空航天结构件

- 汽车发动机部件

- 医疗器械植入物

- 电子设备外壳

- 刀具铣削产品

- 夹具铣削组件

- 泵体铣削件

- 阀体铣削件

- 轴承座铣削件

- 导轨铣削件

- 支架铣削件

- 盖板铣削件

- 法兰盘铣削件

- 连接件铣削产品

- 散热器铣削件

- 光学器件座架

- 机器人关节零件

- 能源装备叶片

检测仪器(部分)

- 三坐标测量机

- 光学投影仪

- 表面粗糙度仪

- 激光扫描仪

- 硬度计

- 金相显微镜

- 光谱分析仪

- 超声波测厚仪

- 圆度测量仪

- 影像测量仪

- 测高仪

- 螺纹测量机

- 齿轮测量中心

- X射线应力分析仪

- 清洁度检测系统

检测方法(部分)

- 接触式测量:通过探头直接接触工件表面,获取高精度几何数据,适用于尺寸和形状检测。

- 非接触式测量:利用光学或激光技术远程扫描,避免表面损伤,适合脆弱或复杂工件。

- 视觉检测:基于摄像头和图像处理分析表面特征和缺陷,实现快速自动化检查。

- 比较测量:使用标准量具或样板与工件对比,快速判断偏差,常用于批量生产。

- 显微检测:借助显微镜观察微观结构和缺陷,评估材料组织和表面完整性。

- 光谱分析:通过激发材料发射光谱,定量测定元素成分,验证材料纯度。

- 硬度测试:施加载荷测量压痕深度或面积,评估材料强度和热处理效果。

- 应力测试:采用X射线或钻孔法分析内部残余应力,预测工件变形风险。

- 涂层测厚:利用电磁或涡流原理测量覆层厚度,确保防腐和功能要求。

- 清洁度分析:通过溶剂萃取或颗粒计数评估污染物水平,适用于高洁净应用。

- 轮廓扫描:沿工件表面连续采集点云数据,重建三维模型进行形状评估。

- 声学检测:使用超声波探测内部缺陷如裂纹或气孔,实现无损评估。

- 温度监控:在检测过程中测量工件温度变化,防止热变形影响精度。

- 数据统计分析:整合多次测量结果进行趋势分析,支持工艺优化和质量控制。

检测优势

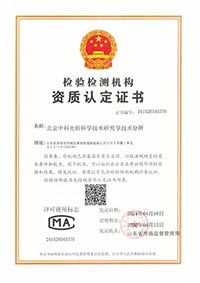

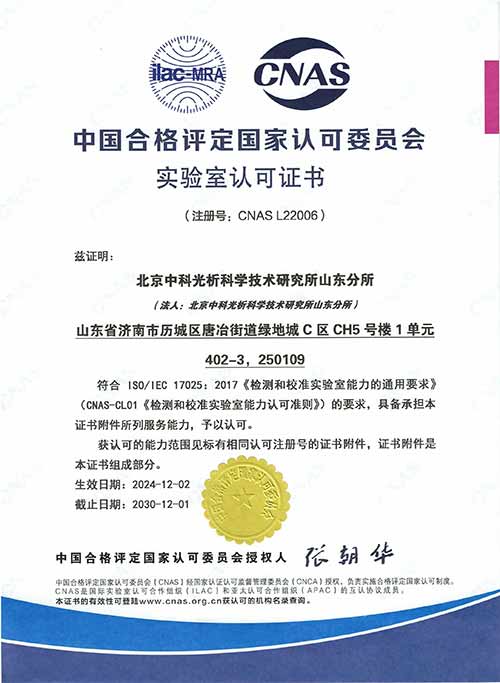

检测资质(部分)

检测流程

1、中析检测收到客户的检测需求委托。

2、确立检测目标和检测需求

3、所在实验室检测工程师进行报价。

4、客户前期寄样,将样品寄送到相关实验室。

5、工程师对样品进行样品初检、入库以及编号处理。

6、确认检测需求,签定保密协议书,保护客户隐私。

7、成立对应检测小组,为客户安排检测项目及试验。

8、7-15个工作日完成试验,具体日期请依据工程师提供的日期为准。

9、工程师整理检测结果和数据,出具检测报告书。

10、将报告以邮递、传真、电子邮件等方式送至客户手中。

检测优势

1、旗下实验室用于CMA/CNAS/ISO等资质、高新技术企业等多项荣誉证书。

2、检测数据库知识储备大,检测经验丰富。

3、检测周期短,检测费用低。

4、可依据客户需求定制试验计划。

5、检测设备齐全,实验室体系完整

6、检测工程师专业知识过硬,检测经验丰富。

7、可以运用36种语言编写MSDS报告服务。

8、多家实验室分支,支持上门取样或寄样检测服务。

检测实验室(部分)

结语

以上为铣削检测的检测服务介绍,如有其他疑问可联系在线工程师!

京ICP备15067471号-27

京ICP备15067471号-27