检测信息(部分)

问:什么是抗氢致开裂评定检测?

答:抗氢致开裂(HIC)评定检测是评估金属材料在含氢环境中抵抗因氢渗透导致开裂能力的测试,主要应用于石油、天然气等高压腐蚀环境下的设备材料安全性评估。

问:该检测适用于哪些产品?

答:适用于管线钢、压力容器、焊接接头、油气管道、化工设备等可能暴露于湿硫化氢(H2S)环境的金属材料及部件。

问:检测的概要流程是什么?

答:流程包括样品制备、环境模拟(如H2S溶液浸泡)、加载应力、裂纹观察(金相或超声波)、数据记录及结果分析,最终生成抗氢致开裂敏感性评级报告。

检测项目(部分)

- 拉伸强度测试:评估材料在受力状态下的抗拉能力。

- 屈服强度分析:测定材料开始发生塑性变形的临界应力值。

- 硬度测试:通过维氏或洛氏硬度反映材料表面抗压能力。

- 氢渗透速率:量化氢原子在材料中的扩散速度。

- 裂纹长度率:统计单位面积内氢致裂纹的总长度。

- 裂纹敏感指数:综合裂纹数量和尺寸评估材料敏感性。

- 断面收缩率:反映材料在断裂前的塑性变形能力。

- 氢脆系数:表征氢对材料延展性的影响程度。

- 微观组织分析:观察晶界、夹杂物等对氢致裂纹的影响。

- 腐蚀失重率:测量材料在氢环境中的质量损失速率。

- 氢浓度梯度:分析材料内部氢分布的差异性。

- 残余应力检测:评估加工或焊接后材料内部的残余应力水平。

- 断口形貌观察:通过SEM分析裂纹扩展路径及模式。

- 临界应力强度因子:确定材料抵抗裂纹扩展的阈值。

- 氢扩散系数:计算氢在材料中的迁移能力。

- 氢陷阱密度:量化材料中可捕获氢的微观缺陷数量。

- 环境pH值监控:确保测试溶液符合标准腐蚀条件。

- 硫化物应力腐蚀测试:评估材料在H2S环境中的综合失效风险。

- 氢致延迟开裂试验:模拟长期服役条件下的裂纹萌生时间。

- 电化学氢渗透测试:通过电流变化间接测定氢渗透行为。

检测范围(部分)

- 碳钢及低合金钢

- 不锈钢及双相钢

- 油气输送管道

- 压力容器壳体

- 焊接接头及热影响区

- 法兰及阀门组件

- 井下工具材料

- 化工反应釜内衬

- 海洋平台结构钢

- 储罐底板材料

- 螺栓及紧固件

- 锅炉管材

- 液化天然气(LNG)设备

- 炼油装置换热器

- 氢能源储运设备

- 核电管道材料

- 航空燃油系统部件

- 涂层/镀层基材

- 铸造合金件

- 3D打印金属件

检测仪器(部分)

- 扫描电子显微镜(SEM)

- 透射电子显微镜(TEM)

- 电化学工作站

- 万能材料试验机

- 高频疲劳试验机

- 金相显微镜及图像分析系统

- X射线衍射仪(XRD)

- 氢分析仪(热导检测型)

- 超声波探伤仪

- 激光共聚焦显微镜

检测方法(部分)

- 恒载荷拉伸法:在恒定载荷下观察氢致裂纹的萌生与扩展。

- 慢应变速率试验(SSRT):通过低速拉伸加速氢脆现象的发生。

- 双电解池氢渗透法:定量测定氢在材料中的扩散系数。

- 金相剖面法:制备试样截面并统计裂纹密度和长度。

- 电化学阻抗谱(EIS):分析材料表面氢吸附及反应动力学。

- 热脱附谱分析(TDS):检测材料中不同陷阱能级的氢释放行为。

- 声发射监测:实时捕捉裂纹扩展过程中的弹性波信号。

- 氢微印技术:通过银微粒显影定位表面氢逸出区域。

- 三点弯曲试验:模拟应力集中条件下的氢致开裂倾向。

- 氢预充注入法:将试样预先充氢后评估力学性能变化。

检测优势

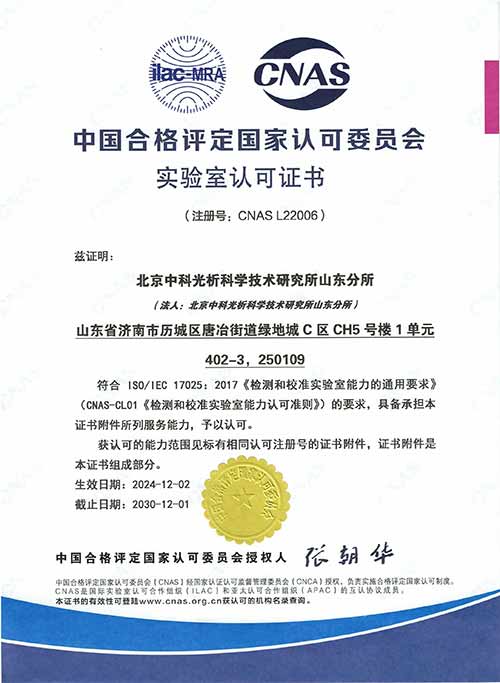

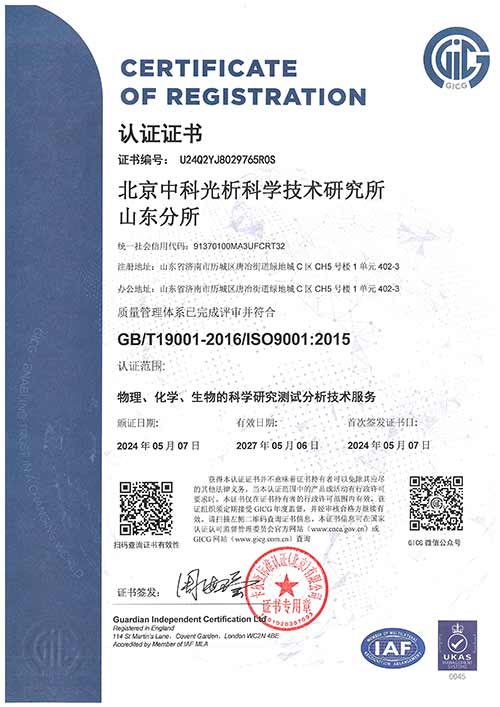

检测资质(部分)

检测流程

1、中析检测收到客户的检测需求委托。

2、确立检测目标和检测需求

3、所在实验室检测工程师进行报价。

4、客户前期寄样,将样品寄送到相关实验室。

5、工程师对样品进行样品初检、入库以及编号处理。

6、确认检测需求,签定保密协议书,保护客户隐私。

7、成立对应检测小组,为客户安排检测项目及试验。

8、7-15个工作日完成试验,具体日期请依据工程师提供的日期为准。

9、工程师整理检测结果和数据,出具检测报告书。

10、将报告以邮递、传真、电子邮件等方式送至客户手中。

检测优势

1、旗下实验室用于CMA/CNAS/ISO等资质、高新技术企业等多项荣誉证书。

2、检测数据库知识储备大,检测经验丰富。

3、检测周期短,检测费用低。

4、可依据客户需求定制试验计划。

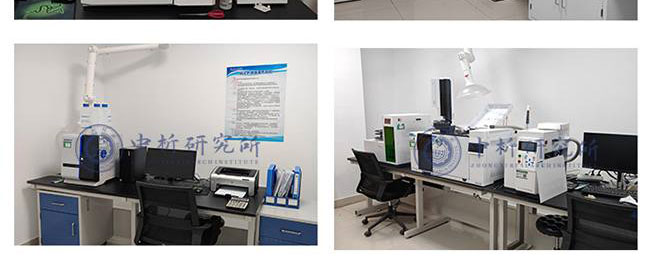

5、检测设备齐全,实验室体系完整

6、检测工程师专业知识过硬,检测经验丰富。

7、可以运用36种语言编写MSDS报告服务。

8、多家实验室分支,支持上门取样或寄样检测服务。

检测实验室(部分)

结语

以上为抗氢致开裂评定检测的检测服务介绍,如有其他疑问可联系在线工程师!

京ICP备15067471号-27

京ICP备15067471号-27